Brennstoffzellen: Forscher senken Kosten für Bipolarplatten

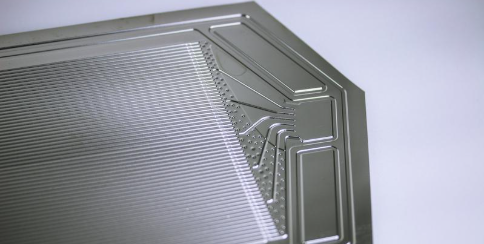

Bipolarplatte © Fraunhofer IWU

Chemnitz – Nach wie vor werden Brennstoffzellen und viele ihrer Einzelteile – wie etwa Bipolarplatten und Stacks – nicht industriell in Großserien gefertigt. Das ist aber notwendig, um die Kosten für die Brennstoffzellen-Technologie weiter zu senken.

Forscher suchen nach preisgünstigen Herstellungsverfahren für Brennstoffzellen-Komponenten, die zugleich hohe Stückzahlen in kurzer Zeit ermöglichen. Forscherinnen und Forscher des Fraunhofer IWU (Institut für Werkzeugmaschinen und Umformtechnik) haben diese Herausforderung angenommen und präsentieren erste Erfolge ihrer Arbeit.

Forschungsziel: Verdopplung der Produktionsrate von Bipolarplatten

Um die Geschwindigkeit der Produktion von Bipolarplatten zu erhöhen, werden diese nicht mehr nur geprägt oder tiefgezogen, sondern entstehen auch mittels Hydroforming oder Walzverfahren. Bei diesem Verfahren, auch Hochdruck-Blechumformung (HBU) genannt, werden dünne Metallfolien mit einer Stärke von 0,05 mm bis 0,1 mm mit Wasser in die Form einer Bipolarplatte gepresst. Dabei wirkt ein Druck von 200 Megapascal (MPa). Im Vergleich zu herkömmlichen Verfahren lassen sich Bipolarplatten auf diese Weise präziser ausformen und federn weniger zurück. Es entstehen also mehr qualitativ hochwertige Platten. Zudem wird nur eine Anpressform benötigt, so das Fraunhofer IWU.

„Wir haben die Flussfeldgeometrie unserer Bipolarplatte so weiterentwickelt, dass diese neben den gängigen auch mit alternativen Verfahren, wie zum Beispiel dem kontinuierlichen Walzprägen, herstellbar ist. Das ist der nächste Technologieschritt in Richtung Massenfertigung. Dabei ändert sich am Wirkungsgrad der Brennstoffzellen nichts: er bleibt stabil auf hohem Niveau“, erläutert Sebastian Melzer, Wissenschaftlicher Mitarbeiter in der Abteilung für Blechbearbeitung am Fraunhofer IWU. Das Ziel ist die Herstellung von mindestens 120 Bipolarplatten pro Minute. Das ist ungefähr das Doppelte von dem, was Industrieunternehmen momentan mit klassischem Tiefziehen oder Prägen schaffen, so Melzer.

Eingesetzte Verfahren: Anwendungsfeld ist entscheidend

Neben einer hohen Produktionsrate ist es aber wichtig, in was für einer Brennstoffzelle die Platten später eingesetzt werden sollen. Es macht danach beispielsweise einen Unterschied, ob es um eine mobile oder stationäre Anwendung geht. Letztlich komme es darauf an, das jeweils optimale Herstellungsverfahren zu finden, ob es nun die inkrementelle Umformung bzw. das Hydroforming für Miniserien sind, das herkömmliche Tiefziehen für mittlere Mengen oder eben das Walzprägen für größte Stückzahlen, so Stefan Polster, Leiter der Forschungsgruppe für Blechumformung.

Sachsen erhält Brennstoffzellen-Technologiehub

Die Arbeit am Herz der Brennstoffzellen in den Chemnitzer Forschungsanlagen von Fraunhofer ist Teil einer Forschungsinfrastruktur für ein ganzes Produktionssystem für Brennstoffzellen in verschiedenen Anwendungsbereichen. Entwickelt und aufgebaut wird der Brennstoffzellen-Technologiehub von Dr.-Ing. Ulrike Beyer, Leiterin des Taskforce Wasserstoff@IWU. Dieser ist darauf ausgerichtet, Industrie und Forschung zu einem starken sächsischen Ökosystem für die Brennstoffzellen-Produktion zu verbinden.

Quelle: IWR Online

© IWR, 2020