Gigawatt-Schub für die Energiewende: Massenproduktion von PEM-Elektrolyseuren in Deutschland kann starten

© Fraunhofer IPA

Stuttgart - Hochlauf der Elektrolyseurfertigung und Hochlauf der Wasserstoffproduktion gehen Hand in Hand. Bisher war die Herstellung von Elektrolyseuren teuer und aufwendig. Im Rahmen des Projekts H2Giga wurde nun ein Meilenstein erreicht, der die Serienfertigung leistungsstarker Elektrolyseure entscheidend voranbringt.

Bisherige Elektrolyseure werden größtenteils manuell gefertigt, was die Kosten hoch und die Produktion langsam macht. Im Forschungsprojekt H2Giga zeigen die Forschenden, wie automatisierte Fertigungslinien, KI-gestützte Qualitätskontrollen und innovative Materialtechnologien die Serienproduktion ermöglichen. Gleichzeitig setzen die Wissenschaftler auf Kreislaufwirtschaft und die Reduzierung seltener Edelmetalle, um die Herstellung von grünem Wasserstoff langfristig wirtschaftlich und ressourcenschonend zu gestalten.

Roboter und Automatisierung: Elektrolyseure im Gigawatt-Maßstab

Elektrolyseure spalten Wasser in Wasserstoff und Sauerstoff und sind zentrale Komponenten für die klimaneutrale Energieversorgung der Industrie und des Schwerlastverkehrs. Bisher wurden sie weitgehend manuell gefertigt - teuer, zeitaufwendig und fehleranfällig.

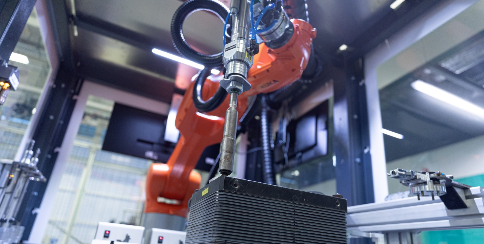

Im Teilprojekt „Industrialisierung der PEM-Elektrolyse-Produktion“ (PEP.IN) haben Fraunhofer-Forschende gemeinsam mit Industriepartnern eine automatisierte Fertigungslinie bei Quest One im schleswig-holsteinischen Braak aufgebaut.

„Eine Sekunde brauchen die Roboter, um eine Komponente auf die andere zu legen“, sagt Nicolas Mandry vom Forschungsteam Wasserstofftechnologien am Fraunhofer IPA. Die dafür benötigten Greifer hat das Team selbst entwickelt. Kameras und Bildverarbeitungssoftware übernehmen die Qualitätssicherung und sortieren fehlerhafte Teile aus. Kleine Abweichungen werden toleriert, solange die Leistungsfähigkeit des fertigen Elektrolyseurs nicht beeinträchtigt wird.

Dank der neuen Fertigung lassen sich Elektrolyseure mit einer aufaddierten Nennleistung von mindestens einem Gigawatt pro Jahr produzieren - ein Vielfaches dessen, was zuvor bei manueller Fertigung erreicht wurde.

Digitaler Zwilling und Materialinnovation

Die Forschenden setzen zudem auf digitale Lösungen. Eine standortübergreifende Produktions-IT-Plattform sammelt Daten aller Produktionsmodule in Echtzeit. So entsteht ein virtuelles Abbild der Produktion - ein Digitaler Zwilling, der Optimierungspotenziale aufzeigt.

Auch das Material steht im Fokus. Die Anode eines PEM-Elektrolyseurs ist mit Iridium beschichtet, einem der seltensten und teuersten Elemente überhaupt (0,67 g/kW, weltweite Fördermenge 9 t/Jahr, Stand 2020). Nur das Material an der Oberfläche ist aktiv. Mit Galvanotechnik erzeugten die Forschenden hauchdünne Beschichtungen, die die gleiche Leistung liefern wie dickere Schichten. Legierungen mit Zinn oder Ruthenium können den Edelmetallanteil weiter reduzieren, edelmetallfreie Elektrolyseure sind derzeit noch nicht in Sicht.

Quantencomputer und KI für Lebensdauer und Materialwahl

Im Teilprojekt DEGRAD-EL3-Q untersuchten Forschende, welche Materialien Elektrolyseure langlebig machen. „Bevor man Geld für teure Rohstoffe ausgibt, sollte man mithilfe einer Computersimulation prüfen, wie sich die Materialien bei der Elektrolyse verhalten“, sagt Jan Schnabel vom Forschungsteam Quantencomputing am Fraunhofer IPA.

Klassische Simulationen stoßen an Grenzen, wenn Materialien auf Molekülebene analysiert werden müssen. Quantencomputing kann hier künftig Vorteile bringen. Zudem wurden klassische KI-Modelle auf Basis von Messdaten entwickelt, um das Degradationsverhalten und die Lebensdauer von Elektrolyseuren zuverlässig vorherzusagen.

Kreislaufwirtschaft und Recycling

Mit dem Hochlauf der Wasserstoffproduktion gewinnt eine effiziente Kreislaufwirtschaft an Bedeutung: Elektrolyseur- und Brennstoffzellenstacks enthalten wertvolle Edelmetalle, die zurückgewonnen werden müssen.

Im Teilprojekt ReNaRe entwickelte das Team um Anwar Al Assadi, Leiter des Forschungsteams Roboterprogrammierung für kraftgeregelte (De-)Montage am Fraunhofer IPA, einen robotergestützten Demontageprozess. Spezielle Roboterskills und ein Reinforcement-Learning-Agent ermöglichen das sichere Lösen von Schraubverbindungen, selbst bei variierenden Stack-Designs.

Parallel sorgt Bernhard Malicek vom Forschungsteam Wasserstofftechnologien mit einem Digitalen Zwilling dafür, dass der Demontageprozess energieoptimiert und flexibel an unterschiedliche Produkte angepasst werden kann. So lassen sich Stacks effizient recyceln und eine wirtschaftlich tragfähige Kreislaufwirtschaft etablieren.

Quelle: IWR Online

© IWR, 2025