Wasserstoff-Forschung: BAM entwickelt in Gemeinschaftsprojekt Druckspeicher mit verbesserter CO2-Bilanz

© BAM

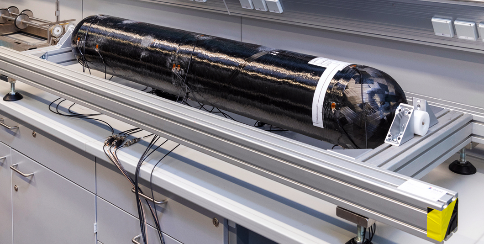

Berlin - Mit dem Hochlauf der Wasserstoffwirtschaft steigt auch der Bedarf an Wasserstoff-Druckspeichern. Als Treibstofftanks haben sie für eine emissionsfreie Mobilität und für die Speicherung und den Transport von Wasserstoff eine hohe Bedeutung. Bislang haben Druckspeicher aber einen ungünstigen CO2-Fußabdruck. Das soll sich durch ein Forschungsprojekt ändern.

Die carbonfaserverstärkten Kunststoffe (CFK), aus denen die Wasserstoff-Druckspeicher bislang gefertigt werden, sind aufgrund ihrer energieintensiven Herstellung mit einem großen CO2-Fußabruck belastet. Die Bundesanstalt für Materialforschung und -prüfung (BAM) erforscht vor dem Hintergrund des erwarteten Markthochlaufs der Wasserstoffwirtschaft in einem Gemeinschaftsprojekt, wie sich die Speicher klimaschonender produzieren und über eine längere Lebensdauer als bisher nutzen lassen - bei sogar größerer technischer Sicherheit.

Projektziel: CO2-Bilanz von Wasserstoff-Druckspeichern soll verbessert werden

Aktuell werden bei der Produktion eines Wasserstoff-Druckspeichers der neuesten Generation aus CFK bis zu 2,5 Tonnen CO2 freigesetzt. Es ist davon auszugehen, dass die Nachfrage nach diesen Behältern beim Übergang zu einer Wasserstoffwirtschaft stark ansteigen wird. Neben dem Verkehrssektor werden Wasserstoff-Druckspeicher in Zukunft auch für stationäre Power-to-Gas-Anwendungen benötigt und um den grünen Energieträger zu Wasserstofftankstellen zu transportieren. Ziel des neuen Gemeinschaftsprojektes, das von der RWTH Aachen koordiniert wird und an dem mehrere Unternehmen beteiligt sind, die gemeinsam solche Speicher herstellen, ist es, die CO2-Bilanz der Speicher signifikant zu verbessern.

Ansätze zur Zielerreichung: Weniger Materialverbrauch und längere Standzeiten

Das Projekt setzt dazu an zwei Stellen an: Erstens soll der kostenintensive Leichtbau-Werkstoff CFK effizienter als bisher eingesetzt werden. „Aktuell werden die Behälter, die im Betrieb einem Druck von bis über 700 bar standhalten müssen, aus Sicherheitsgründen besonders konservativ ausgelegt, d.h. es wird sehr viel Material verwendet. Unsere langjährigen Untersuchungen deuten jedoch darauf hin, dass das Material sparsamer eingesetzt werden kann“, so der bei der BAM für das Projekt verantwortliche Speicherexperte Eric Duffner.

Durch eine konsequente digitale Prozessüberwachung bei der Herstellung soll erreicht werden, dass die Speicher effizienter, also nur mit so viel CFK-Material wie erforderlich hergestellt werden. „Wir gehen im Projekt davon aus, dass sich durch eine Optimierung der Herstellung rund 20 Prozent des Materials einsparen und gleichzeitig sogar sicherere Speicher als bisher produzieren lassen“, so Duffner.

Der zweite Ansatz zielt auf die Lebensdauer der Speicher, also auf den Zeitraum, über den sie konkret genutzt werden. „Auch hier deuten unsere umfangreichen Untersuchungen zu mechanischen und thermischen Belastungen darauf hin, dass die Speicher viel länger als bisher in Betrieb bleiben könnten“, so Duffner weiter.

Die BAM will ihre Erkenntnisse aus zerstörungsfreien Prüfverfahren in das Projekt einfließen lassen, um die aktuellen Sicherheitsbewertungen und Annahmen zur Lebensdauer auf eine bessere empirische Grundlage zu stellen. Auch das würde helfen, Ressourcen zu sparen. Denn sollten die Speicher in Zukunft z.B. 10 Jahre länger als bisher genutzt werden können, würde dies neben der Materialeinsparung bei der Produktion eine erhebliche Verkleinerung ihres CO2-Fußabdrucks bedeuten, so die BAM.

Schließlich sollen die wissenschaftlichen Ergebnisse des Projekts in die Normen und Gesetze zu Wasserstoff-Druckspeichern eingehen. Gefördert wird das Gesamtvorhaben durch das Technologietransfer-Programm Leichtbau des Bundesministeriums für Wirtschaft und Klimaschutz.

Quelle: IWR Online

© IWR, 2024